SMT貼片機飛達工作原理是什么?

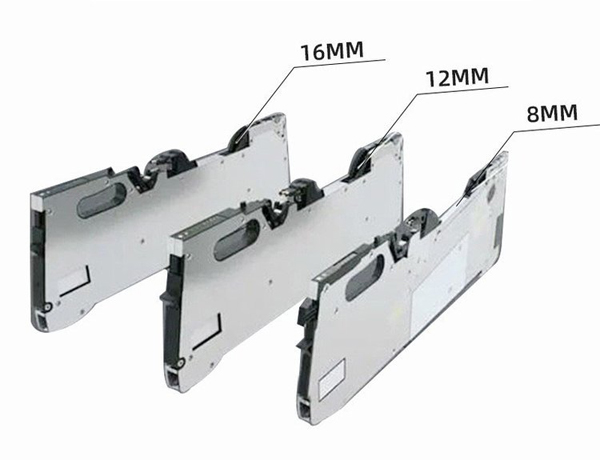

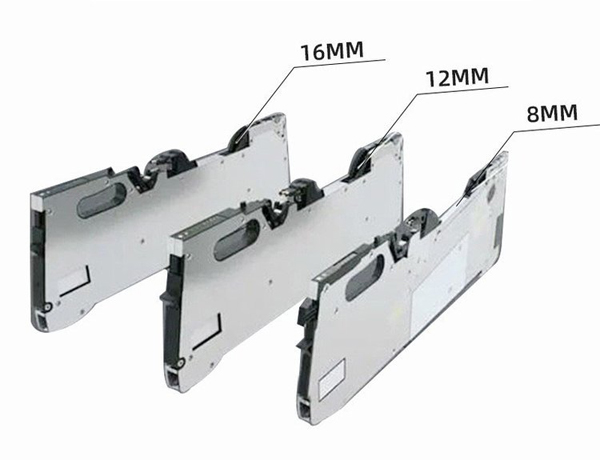

根據電子元器件的封裝類型、尺寸和貼裝要求,供料器飛達可分為多種類型。以下是常見的幾種:帶式供料器、盤式供料器、管式供料器、散裝供料器

不同類型的供料器飛達在結構上有所差異,但它們的工作原理基本相同,主要包括以下幾個步驟:

1、元器件識別與定位

這一流程始于元器件的精準識別與定位。供料器飛達內置的精密傳感器或高清攝像頭如同敏銳的眼睛,捕捉并解析元器件的類型、尺寸乃至引腳的具體朝向,隨后將這些關鍵信息無縫傳遞給貼片機的控制系統。控制系統則如同智慧的大腦,依據這些數據精確計算出元器件的抓取坐標,引導貼片頭準確無誤地執行拾取任務。

2、元器件拾取

貼片頭仿佛靈巧的手指,遵循控制系統的指令,精準抵達供料器飛達指定的位置,通過真空吸力或精密的機械夾持技術,穩穩地攫取元器件。這一過程對精度的要求極高,確保每個元器件的引腳方向及位置均符合預設標準。

3、元器件貼裝

貼片頭攜帶元器件,根據控制系統的精心規劃,穿梭于PCB板之間,將精準地安放在指定的焊盤上。這一貼裝動作,不僅要求位置的絲毫不差,更需確保引腳與焊盤的精準對接,為后續的焊接工藝奠定堅實的基礎。

4、供料器飛達復位與準備下一次拾取

供料器飛達自動回歸初始狀態,蓄勢待發,準備迎接下一次的元器件拾取任務。同時,貼片機根據生產計劃和實時需求,靈活調整或更換供料器飛達,以應對電子元器件種類繁多、規格不一的挑戰。

貼片機供料器飛達,以多樣化的類型與復雜而精密的工作原理,成為了連接電子元器件與高效生產的橋梁。隨著電子制造業的蓬勃發展與技術創新的日新月異,供料器飛達亦在不斷提升精確度、穩定性和智能化水平,為電子產品的高質量生產與快速迭代提供了堅實的支撐。

柔性電子技術的興起、智能制造與工業互聯網的深度融合,都為供料器飛達帶來了前所未有的發展機遇與挑戰。更高的柔性化要求、更深度的智能化融合,將成為供料器飛達發展的新趨勢。因此,相關企業與研究機構需持續加大研發投入,勇于創新,推動供料器飛達技術的不斷革新與升級,以更好地服務于電子制造行業的長遠發展。